随着电子计算机技术发展,上世纪末,国外瓶罐玻璃行业陆续推出了伺服供料机,引领了料滴成形的极大改善并取得了快速发展。同时出现了全伺服和在原机械式供料机基础上增加了部分伺服机构,仅把冲料和剪刀这两个部分改换成了伺服机构,不仅同样可实现不同料重的同机生产,也提高了供料机设备的性价比的两种不同型式的伺服供料机。

01.全伺服供料机

1.1 全伺服供料机的特征

完成玻璃瓶罐料滴制备的供料机需进行匀料、冲料、剪料等过程,其冲料装置和剪料装置要执行一定的运动轨迹,才能冲制出适合工艺要求的料型。要让它们执行一定的运动轨迹,就得依靠一定曲线的凸轮来完成。冲料、剪料的运动轨迹以及匀料筒的高度和速度要随制品的品种、机速和工艺要求而变化。

机械凸轮式供料机,这是由一个电机经过同步带传动,驱动涡轮变速箱,变速箱的两个出轴分别安装剪刀凸轮和冲料凸轮,凸轮控制导杆而带动冲头和剪刀的运行;匀料器也是由电机、变速箱、机械调速机构等驱动匀料筒运行。这种结构方式不仅复杂,而且制约了高速、高质、轻量化的制品生产。在更换制品品种或调整机速时,都要更换上不同的机械凸轮。冲头的冲程、冲头高度要通过手摇杆进行调整,调整困难,操作复杂。

伺服供料机与机械供料机相比,其特征就是用伺服电机驱动冲料机构和剪切机构的运行,把描述凸轮的数据下载到计算机,计算机按照凸轮数据的要求控制伺服电机驱动剪切和冲料的运行动作,运行过程中,由计算机控制的伺服电机实时改变每一点的运行速度,达到平滑精确实现各种凸轮的运行效果。

这就实现了换品种、调机速、调组数不改变机械机构,不更换机械凸轮,只需在计算机上选择各种需求的凸轮数据下载到计算机控制器,在现场通过按钮或者现场终端机调整冲程、零点、相位等数据,实现方便的操作,精确的控制,使冲料、剪切、匀料相互协调运行,实现高精度的冲料以及多滴料的平行剪切;以准确的匀料速度及匀料筒高度调整达到精确的料重控制,操作方便、运行可靠、控制精确灵活,有效的提高了产品产量和产品质量,克服了机械供料机所存在的缺点。

1.2 全伺服供料机组成

伺服供料机由电气控制部分和伺服供料机机械主体两大部分组成。

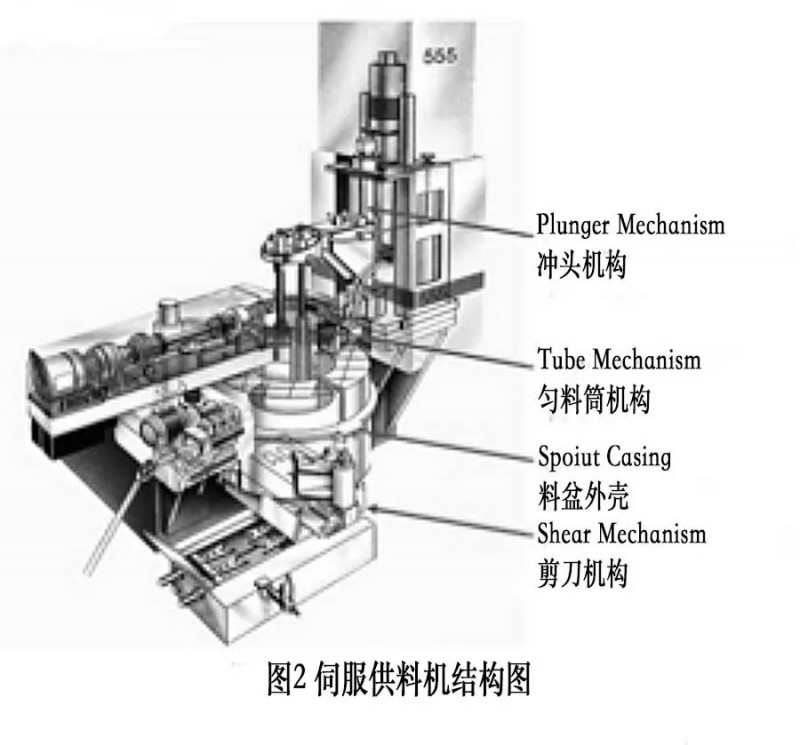

机械主体主要由伺服冲料器、伺服剪切器和伺服匀料筒及其电气控制部分组成(图1、图2)。

(1)伺服冲料器

不同制造商伺服冲料器的结构有所差别,但都是通过控制伺服电机的实时运行速度,实现冲头的特定凸轮曲线。

(2)伺服剪切器

伺服电机经过同步带、变速箱或者齿条、齿轮驱动剪刀臂带动剪刀运行。伺服电机按照可编程的凸轮曲线驱动剪刀的剪切运动。

(3)伺服匀料器

伺服供料机的伺服匀料器,它不但实现电气调整匀料筒的速度,还通过伺服电机或者步进电机驱动匀料筒的高度调整装置,实现匀料筒高度的准确调整,达到料重的精确控制。

(4)电气控制部分

伺服供料机由电气控制部分和伺服供料机机械主体两大部分组成。

电气控制部分由伺服驱动器、伺服冲料控制板、伺服剪切控制板、伺服匀料控制板和通讯底板(与电子定时公用)、电源变压器、伺服冲料控制盒、伺服剪切控制盒等组成。

伺服供料机与机械供料机相比,其最大的优势体现在:

①用电子凸轮取代机械凸轮,更换品种和调整机速不用更换机械凸轮,给控制器下载不同的凸轮数据即可。

②使用现场按钮或者现场终端调整相位、行程、零点,取代了手动的机构调整。

③伺服电机运行的电子凸轮,特性优良,曲线平滑,运行稳定,适合于轻量化控制,高机速运行。

伺服供料机的最大优势不仅在于以电子凸轮取代机械凸轮而产生的巨大优势,更在于其“现场调整相位、行程、零点”的方便性上。

【注意】无论是机械供料机还是伺服供料机,料滴成型工艺的调整规则和要求,都是一样的。

1.3 伺服供料系统的先进功能

当今及今后伺服供料系统先进功能的研究,有如下几方面:

1)精确的控制料温,或者料温与料重联动智能控制;

2)伺服冲料的多凸轮曲线运行:由单个伺服电机控制的伺服冲头,分时运行不同的凸轮曲线和冲程,例如,6组机,冲制一个44号凸轮,50mm的冲程;再冲2个59号凸轮,45mm冲程;再冲制3个73号凸轮,40mm冲程。周而复始,可以得到不同的料型和料重。在制瓶机中安装不同的模具,就可以同时生产不同的品种。

3)多滴料的伺服冲料器,每个冲头单独控制:为了更好的实现多滴料的料重和料型的控制,采用多个伺服电机,每个伺服电机驱动一个冲头,可以运行不同的凸轮曲线、不同的零程。使多滴料的料重和料型全面符合要求。

4)寻找自动检测料重的方法,实现供料系统的料温、料重、料型全自动智能控制。

02.机械与伺服机构结合的供料机

2.1 简 述

随着伺服供料机的逐步推广应用收到了比较好的效果。近几年世界上又在原有机械式供料上进行了部分伺服化的探索,即在原有机械式供料机的基础上,仅把冲料和剪刀机构局部改换成伺服机构。我们把它定义为“械机与伺服机构结合的供料机”(或称为部分伺服),取得了较好的成果。这种做法不仅提高了料滴成形的性能,同时也能实现同机不同料重的生产,提高供料机的设备性价比。

2.2 双马达剪刀机构 海叶2323(图3)

(1)双马达伺服剪刀机构的设计特点

① 双马达伺服剪刀机构的剪切面趋于平行

两个剪刀臂的运动旋转中心同轴,因此在剪切瞬间剪刀片的运动轨迹垂直于中心轴(实为平行剪切)。

② 剪刀与料碗距离最小化

剪切点与料碗之间的距离最小为1/2英寸。

③ 无换向动作

每个剪刀臂均由一个三相伺服电机单独控制。每次剪切,两个电机均完成一次完整的旋转动作,因此在剪切点无需换向。控制两个剪刀臂的运动电机相环锁定,从而实现同步控制。

④ 低磨损

运动部件之间的传力接头全部为球面辊子轴承,几乎实现零磨损和零反冲力。

(2)双马达伺服剪刀机构特征

① 剪刀机构的功能更先进─结合供料机可实现多瓶种生产;

② 剪刀机构的应用更灵活─可安装到其他任何品牌的供料机上,配合行列式制瓶机同机台上不同重量的多品种的灵活生产;

③ 剪刀机构的模块化设计使设备的价格有明显降低。

(3)技术优势

剪刀片运动(剪切瞬间)轨迹垂直于中心轴,这种瞬间即逝的动作实际上就是平行剪切的轨迹;

极好的动作重复性(最大时间偏差0.2毫秒),改善料滴重量的一致性;

剪刀动作轨迹可预先选择;

高剪切速度适于高速生产,250剪/分钟;

延长了剪刀臂在张开位置的停留时间,有利于剪刀片冷却;

延长剪刀片使用寿命;

延长剪刀机构使用寿命;

维护简单,几乎为零。

2.3 伺服冲料机构 海叶2329 型

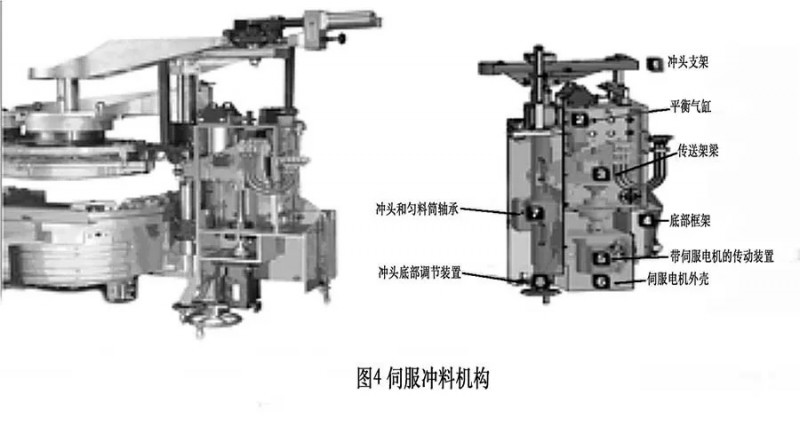

伺服电机通过冲头传动轴驱动冲头臂支撑架梁,传送架梁带动冲头主轴上下往复运动,由限位开关分别限定往复运动的高位和低位。通过架梁传送给冲头的行程运动,可有效避免附加给冲头和匀料筒的弯曲力和横向力(图4)。

双马达剪刀机构可灵活与任何一款供料机匹配安装。剪刀片的运动轨迹是单向连续环形运动。剪刀臂无换向运动,无反冲力,无支撑力,磨损也几乎为零,可以使用锥形滚柱轴承。

(1)双马达伺服剪刀机构的设计特点

① 双马达伺服剪刀机构的剪切面趋于平行

两个剪刀臂的运动旋转中心同轴,因此在剪切瞬间剪刀片的运动轨迹垂直于中心轴(实为平行剪切)。

② 剪刀与料碗距离最小化

剪切点与料碗之间的距离最小为1/2英寸。

③ 无换向动作

每个剪刀臂均由一个三相伺服电机单独控制。每次剪切,两个电机均完成一次完整的旋转动作,因此在剪切点无需换向。控制两个剪刀臂的运动电机相环锁定,从而实现同步控制。

④ 低磨损

运动部件之间的传力接头全部为球面辊子轴承,几乎实现零磨损和零反冲力。

(2)双马达伺服剪刀机构特征

① 剪刀机构的功能更先进─结合供料机可实现多瓶种生产;

② 剪刀机构的应用更灵活─可安装到其他任何品牌的供料机上,配合行列式制瓶机同机台上不同重量的多品种的灵活生产;

③ 剪刀机构的模块化设计使设备的价格有明显降低。

(3)技术优势

剪刀片运动(剪切瞬间)轨迹垂直于中心轴,这种瞬间即逝的动作实际上就是平行剪切的轨迹;

极好的动作重复性(最大时间偏差0.2毫秒),改善料滴重量的一致性;

剪刀动作轨迹可预先选择;

高剪切速度适于高速生产,250剪/分钟;

延长了剪刀臂在张开位置的停留时间,有利于剪刀片冷却;

延长剪刀片使用寿命;

延长剪刀机构使用寿命;

维护简单,几乎为零。

2.3 伺服冲料机构 海叶2329 型

伺服电机通过冲头传动轴驱动冲头臂支撑架梁,传送架梁带动冲头主轴上下往复运动,由限位开关分别限定往复运动的高位和低位。通过架梁传送给冲头的行程运动,可有效避免附加给冲头和匀料筒的弯曲力和横向力(图4)。

机构特征

① 传送架梁上安装了平衡气缸,用于补偿重力。。

② 匀料筒附近配备了控制盒,方便现场调整。

③ 冲头底部配有手摇曲柄装置。

④ 伺服驱动控制器采用西门子的多轴驱动系统SIMOTION®。

◎ 高质量的电器元件结合带解码器的伺服电机,实现可靠运行。哪怕是故障也不用担心,因为系统的设计理念很人性化,故障诊断和处理操作非常方便。

◎每个机械部件的信号地址和程序储存在数据存储卡中,更换某部件后,程序和地址无需重新设定,一旦系统启动,储存卡里的数据会自动导出。这样既节省了停机时间,也使得故障维修工作简单化。

◎有关系统的故障及修改信息全部储存在数据库中,可通过触摸屏按时间和日期追溯。

2.4 同台机生产不同重量的料滴

2012年10月份,在德国杜塞尔多夫的玻璃展会上,德国HEYE展出了该公司最新模块化产品:多瓶种生产技术。仅需更换伺服冲头和双马达剪刀机构配合相应的控制软件,即可实现同一台行列机生产不同瓶重不同瓶型的产品,有利于试产和长期小单生产,有效节省模具储备并可实现“不浪费一个料滴”。

【关注发展趋势】

随着国内市场对某些玻璃瓶产品“小批量多品种”的不同需求,要想在同一台行列制瓶机上生产不同重量的产品,就必须选用局部伺服结构的供料机才能实现“多瓶种生产技术"。

对机械与伺服结合的供料机,可以在设备原来的基础上以较少的投资更换某几个适用的机构部件,从而使设备性能得以明显提升或有利于操作的改善,它的必然结果是增加了经济效益。可见任何设备不见得都必须是全伺服的就好。防止把设备都全伺服化当成是标准配置,从而走入了并不太适用的误区。