成型是瓶罐玻璃制造过程的重要工序。成型缺陷产生的根源来自于多个方面。因而只有完全弄清成型方法的特点后才能发现缺陷产生的真正原因。

塑性玻璃在模具中的凝固速度由单位时间内散发的热量决定,按单位玻璃料量计算的散热量又是与此玻璃接触的模具壁面面积及温度的函数。愈是少量的玻璃与较大的壁面接触或接触时间愈长,就愈容易出现提前凝固。

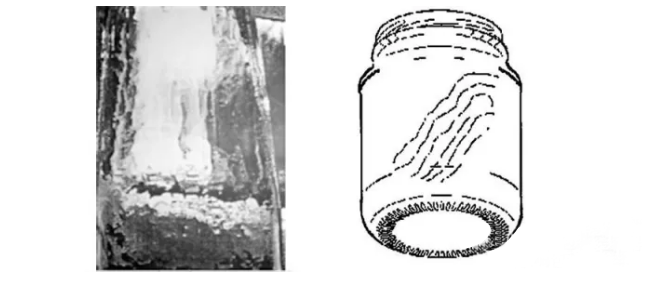

在玻璃的各个局部从塑性状态进入脆性状态的步调不一致时,在这一影响下提前凝固就会造成所谓“锤击面”而显示出“紊乱”的外观。

要消除这种“外观缺陷”通常只需将模具的冷却空气量减少或稍提高机器的运转速度,使初模以及成型模的温度升高一些就可以了,不过不能超出玻璃的“粘着温度”。

安排冷却风截面积正确,调整吹气头的位置,以及正确选择初吹和终吹的时间及压力也有助于消除这种缺陷。

瓶身上的冷斑属于主要缺陷,在使用时,会影响玻璃瓶的结构强度。