1.概述

容器玻璃模具(以下简称模具)是成型的主要工艺装置,是容器玻璃生产中的主要要素之一,它是直接成型玻璃制品的工具,决定了产品的形状及规格尺寸,模具的质量和玻璃容器的外观有直接的联系,因此玻璃容器的质量很大程度上取决于所使用的模具质量。

模具的使用管理与模具的维修质量,在某种意义上决定着成型工艺的稳定性、持续性;是提高制瓶机劳动生产率的前提条件之一,也是产品质量的决定因素之一。因此,对模具正确的使用管理和进行精心的维修,可以提高产品的合格品率、降低生产成本。

一套模具应包括下列部件:初型模、闷头、落料斗、口模、导向板(口环)、芯子(冲头及冷却器);成型模、底模、吹气头、钳瓶爪;配套附件:封气套筒、夹环、芯子接头。

容器玻璃模具的分类

容器玻璃模具的分类

|

按成型方式分类 |

吹 — 吹法模具 (B — B) |

|

压 — 吹法模具 (B — P) |

|

|

小口压 — 吹法模具(N N P B) |

|

|

压制法模具 |

|

|

按成型机械分类 |

人工吹制模具 |

|

半自动成型机模具 |

|

|

自动成型机模具 |

2.设计简介

模具设计是玻璃容器生产的重要环节,因为模具的结构及内形的合理与否关系到玻璃容器的质量和成本。

2.1 模具设计的一般知识

模具设计人员根据客户提出的产品技术要求或提供的样瓶及有关标准进行产品图设计,产品图纸交用户确认后进行模具设计。

产品设计时需要考虑的因素:

1.瓶罐的满口容量或灌装线容量;

2.内盛物性质(与留膨胀空间及选定瓶型有关);

3.使用温度和压力(耐内压力要求高的瓶瓶壁要厚);

4.瓶罐的造型和强度(造型美观,强度满足使用要求,尽量避免出现尖角);

5.瓶罐的稳定性(不易倾倒);

6.瓶罐贴标或印标位置;

7.瓶罐是否回收(回收瓶瓶壁要厚,非回收瓶重量尽可能的轻一些);

8.设计时还要考虑玻璃瓶的灌装情况,上高速灌装线的瓶子,产品要适应高速灌装的需要。

2.2 模具设计要点

以国产八组单滴行列机吹-吹法为例:

1.成型模内腔设计

(1) 瓶子高度和体积的收缩率

玻璃瓶是热成型,到冷端后瓶子的高度及容量都会发生收缩。其参考值:瓶子高度的收缩率是瓶高的0.25%左右,瓶子的体积收缩率为0.75%~1.3%左右,这与瓶容、瓶重大小及形状等有关。

(2) 成型模内腔的计算:

(2) 成型模内腔的计算:

成型模内腔的高度=瓶子高度–瓶口的有效高度–瓶底模成型腔的高度+瓶子的高度缩量

成型模内腔的容量=瓶子的满口容量+瓶玻璃的体积–瓶口有效高度占得体积–底模成型腔的容量+瓶子容量的缩量

2.初型模设计

初型模设计是模具设计的关键问题,初型模内腔形状应保证瓶子的玻璃料分布合理,所得的雏形料泡有利于瓶子的最后成形。目前初型模设计,主要依靠生产经验进行,要设计出合理的模具,模具设计人员必须具有丰富的理论知识和经验。

设计初型模时必须充分了解料滴各种尺寸的作用。正确的料滴长度及料滴直径是与瓶罐的重量(料滴重量)有关的重要参数,它们决定着是否能顺利装入初型模(进料)。初型模的容积要大于所加入的玻璃料的体积。超出的容积部分不应大于60%,它可使雏形料坯的下半部,即靠近初型模底上边的壁厚尽可能厚一些。模子的各个过渡部分都应尽可能十分缓慢地逐渐变化。一方面要做到料滴能顺利地进入模口而不与模腔表面产生摩擦。因而料滴的直径要小于模子最狭窄处的直径。另一方面要使雏形料坯内部的温度均衡如果料坯中的热玻璃料局部有“突变”就会出现温度分布不均匀,造成瓶罐在成型模中吹成后壁厚不均。料坯在吹成时各部分的变化,如扩大、拉长、要求的高度、半径以及形成的曲线等差别是很大的。这些变化都与瓶罐的形状及成型方法(吹-吹法、压-吹法)有关,目前还只能凭玻璃技术人员的经验和技巧来解决这一复杂问题。

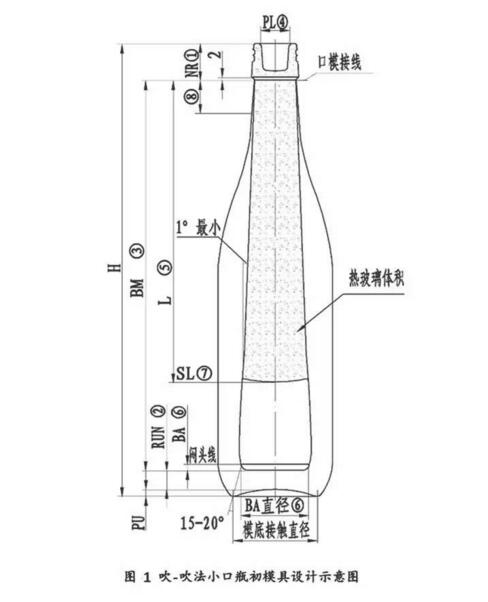

图1是一个小口瓶(吹-吹法)初型模的剖面图。初型模瓶颈部分的雏形必须足够长才能保证雏形料坯翻转时料坯泡肩部与成型模肩部之间有移动的空隙。特别是对具有明显凸肩的制品在设计初型模时要注意。雏形料坯翻转到成型模中时,口模的下边(加强环下口径高度)必须稍高于成型模口径高度的上边。因为成型模闭合后,雏形料坯还要下降一段才能正确进入成型模中。由于成型模提前闭合,初型模的锥体颈部必须长些,雏形料坯才不致被成型模卡住。因此初型模首先总有一个适合于形成瓶颈的锥形部分,而瓶颈与瓶肩过渡处的曲率半径要尽可能大一些。如果取得小时,虽然很接近成型模的形状,但吹成料坯时这部分就很薄而易于冷却,由于终吹时这部分变形不大而结果较别的部分厚。瓶肩部分则要求与成型模稍接近些。料坯的下半部应多含一些玻璃料,使这部分热量充足,保持足够的可塑性,满足终吹时这部分变形最大的要求。料坯底的尺寸及半径应这样选择,使制品在吹成后初型模底的接缝线不要露在瓶底支承面以外。

图2是大口制品(压-吹法)的初型模及冲头的形状。如果对瓶口的内径没有什么要求时,形成口部内表面的冲头上部(上模)应使这里的玻璃料量尽可能少一些而凝固较快,防止转移到成型模时变形。但也不能使口部太薄,以致压到一半玻璃已凝固,使冲头压不到头,或在冲头的高压下将口部压裂。冲头尖端的半径则由所要求料坯底部的厚度(这是关系到瓶底过渡区的壁厚分布的重要参数)以及良好的供料条件(料滴落下)决定。口部线与冲头尖端之间一般由一个锥体连接。设计初型模的形状应注意料坯的壁厚是朝着底部方向不断增大,即初型模要约从中部起开始时锥体逐渐扩大然后又缩小。

压—吹法一个极大的优点是冲头及初型模给料坯强制规定了内外表面的形状,使其壁厚分布均匀,从而给制成品的均匀壁厚打下良好的基础。这也是目前用压-吹法制造小口瓶日益推广的原因。它能使制品壁厚均匀分布。这也是目前制造薄壁瓶罐的关键问题。

在很多情况下,初型模设计后要进行试样生产,待成熟完善后再批量生产,因而,雏形设计时通常稍偏小点。需要说明的是:各玻璃厂的生产工艺不同(如:玻璃配方、滴料温度、机速、操作习惯等)对模具设计的要求也不相同。