【中国玻璃模具网】引言:玻璃模具是玻璃制品的重要成型工具,其质量决定玻璃制品的等级和生产率。目前国内普遍存在着模具材质不稳定、易氧化、光洁度差以及使用寿命短等缺陷。

根据玻璃模具的使用条件和关教形式,对材质的要求是抗氧化、抗生长及热疲劳等性能,其中又以抗氧化能力为最重要指标。目前国内已引进双滴料高速行列机生产线近70条。由于国内模具质量较差,难以配套,而进口模具的价格又高于国内同类模具的十几倍。为解决模具国产化.曾进行了新型模具材料的研制。

1 试验方法

试验用材料在1.5t/h冲天炉内熔炼,中间台金与变质荆分别加^炉内和铁水包内。批料:生铁42%,回炉铁40%,废钢18%。模具与试样同包浇注,用冷铁芯成型。铁水浇注温度为1320一1340℃。试样铸态硬度为HB246—258。Re微合金化铸铁常规化学成分(Wt%):3.32%C、2.05%Si、O.58%Mn,0.041%S、0.074%P,合金元素Cr、Ti、Al 、B、Sb、Re等,含量在规定成分内。

工件与试样进行相同的热处理,加热温度为760—780℃:,保温8h,时效退火处理。加热速度为120℃/h,冷却速度为50℃/h,降至250℃时,空冷。试样硬度为HB211—223。观察断口形貌和显微组织。

耐热性能试验规范:抗氧化、抗生长试样分别为∅12.5mm×25mm和∅20mm×100mm,加热温度为850℃ x 150H。热疲劳试样为∅20mm×10mm,加热湿度为900℃,保温2min,水冷5s,热循环至出现裂纹止。

64Oml啤酒瓶双滴料真空成型模具,在美国EMHART十段行列机上进行工业性生产考核,以验证模具的实际使用寿命。

2 试验结果及讨论

2.1 显徽组织

石墨形态为紧密石墨,如图1。基体组织为粒状珠光体(>85%)、一次渗碳体(<10%)和团絮状石墨组成,如图2

紧密石墨铸铁在凝固结晶时,与共晶奥化体共生生长中,形成端部及边缘较钝的形态。石墨呈网络状相互联系。

微量Re舍金的添加,可显著净化溶液和细化奥化体晶粒。并改善其性能。Re是表面活性元素,在石墨结晶过程中,会在一定程度上浓集于界面前沿的某些地区,并影响相间张力.形成过冷和界面稳定性。随着铸铁中Re量的增加,石墨将由片状改变为紧密状直现球状。实际上紧密石墨包括了从片状石墨到球状石墨之间的所有过渡形态。

2.2 耐热性能

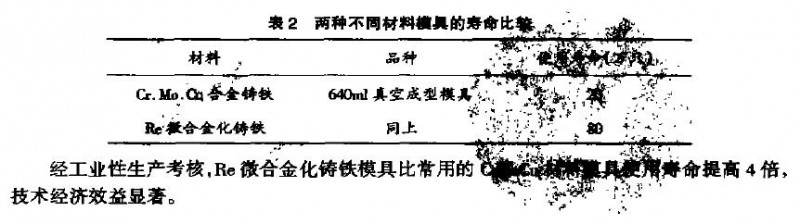

本试验测定了抗氧化、抗生长及热疲劳,并与灰铸铁进行了比较。结果见表1。铸铁在高温下产生的体积长大是永久性的。这主要是由于随着Fe₃C变为石墨和Fe的反应而产生的膨胀和在石墨呈CO₂氧化掉后Fe的氧化所引起 。其实质是一种晶界气化腐蚀。从受热的玻璃体中析出的钠,吸附到铸铁表面并形成Na₂O。疏松的氧化钠被充填在不连续的氧化膜中,以致减少氧在氧化皮中扩散的阻力。紧密石墨具有优良的抗氧化和抗生长性能 ,这与本试验所得结果相吻合。且具有较高的强度和较高的破坏应力以及良好的导热性(导热率为O.494一O.502J/cm.s℃)³ 。

从适应行列机机速不断提高的趋势看,模具的散热能力(模具结构和冷却方式)及材质的导热系数对寿命最为关键。试验结果表明, Re微合金化铸铁的抗氧化、抗生长以及热疲劳抗力等,均优于灰铸铁。

2.3 工业性试验

现将两种不同材质的模具同机进行使用寿命的比较。设备为美国EMHART十段双滴料行列式制瓶机,机速为7次,模·分。结果见表2。

3 结论

(1)Re微合金化铸铁,其显微组织、抗氧化、抗生长以及热疲劳抗力等综合性能,均得到显著的改善和提高。且断面敏感性小。

(2)通过工业性试验,Re微合金化铸铁640ml 啤酒瓶取滴料真空成型模具,循环次数达到80万次膜,与常用CrMoCu材料模具相比较,使用寿命提高4倍。

(3)该新型模具材料,具有抗氧化、耐磨损、易修复、使用寿命长等特点。并可完全替代进口模具。且成本低,生产工艺简便,是制造玻璃模其的优良材料。