其他模具材料

镍基合金:这类合金耐热性比铸铁好,所以用它制作的模具表面裂纹少、寿命长、生产率高,并能提高玻璃制品的光洁度,但这类材料价格高。为了提高玻璃制品的表面光洁度或延长模具零件的更换周期,仍常用这类材料制模铜基合金:这类合金导热性很好,高速成型时仍能保证玻璃制品质量,因此颇受人们的重视。现主要有两类:一类含有Cu、Al、Zn和Ni,这类合金对提高表面光洁度最为有效。这种合金抗氧化、导热性、热稳定性和热塑性都很好,显著改善了成型机的操作条件。另一类含Cu、Al、Ni和Co,不含Zn,同铸铁相比可使机速提高15~25 ,能使模具工作面寿命延长三倍左右,模具易于修复,制品质量好。

模具涂层:现在常在玻璃模具的棱角和冲头与玻璃接触的部分采用热喷涂层,喷焊一层镍铬合金粉末,以提高接触表面的高温耐磨性、耐高温、抗氧化。用灰铸铁制作的玻璃模具,热喷涂镍基自熔合金,可使模具寿命提高5倍以上。模具设计就要联系生产:模具设计是为了得到更优质的玻璃瓶服务的,优质的玻璃瓶就是缺陷最少最好。玻璃瓶缺陷的起因不是单一因素而是综合因素的反映,大致可分为4个方面:玻璃的组成、机械动作(包括定时设置)、成型工艺参数设定和玻璃模具。玻璃模具是玻璃瓶缺陷产生的主要因素之一。由玻璃模具及相关因素引发的玻璃缺陷占成型过程中产生缺陷的50%以上。

与玻璃模具相关的模具部件间的配合公差、模具冷却、模具预先喷涂等,其设计或使用的合理性对生产高质量的玻璃瓶至关重要。玻璃模具因用户需要各种各样形状不异的玻璃瓶而变化万千,这种不定因素难免出现设计的不合理,给成型操作带来困难,给玻璃生产厂家造成损失。所以在我公司只要是新开发的新品种,不管设计以前考虑的多么的合理。都必须先利用适当的机会进行上机打样,对打样的玻璃瓶进行各方面的理化分析,进行再分析再打样。等各项指标都符合要求后在批量模具进行产量化生产。

玻璃瓶的生产有一种说法为“先天不良,后天不正”。由模具本身引发的玻璃瓶缺陷:玻璃模具由成模、底模、初形模、钳爪、口模(含口盘也称导向板)、芯子、漏斗、闷头等9种主要部件和套筒、芯子接头、卡环3种附件组成。下面是从成型操作角度分列各部件与玻璃瓶缺陷的因果关系,以利于我们及时修改瓶子的缺陷。

玻璃模具的冷却与玻璃瓶缺陷:玻璃瓶的成型过程是一个逐渐降温的过程,适度的施以玻璃模具降温的冷却时成型控制的重要环节。冷却不足或冷却过度或冷却位置不合理均可引发各类玻璃瓶缺陷。欲求高质量的玻璃瓶和理想的合格率,必须重视玻璃模具的冷却。 模具温度高(玻璃模具冷却不足)引发的玻璃缺陷:瓶口不足、瓶口内颈窄、瓶底细裂纹、瓶壁薄、瓶底粘附玻璃屑、瓶底有尖突(压吹法时冲头过热)、瓶口鼓胀、瓶口椭圆、瓶口粗糙、瓶口弯曲或歪斜、瓶颈歪曲、瓶颈长、瓶口内表面凹陷、瓶肩细裂纹、瓶肩薄、热细裂纹、合缝线细裂纹、合缝线粗大、瓶身内有玻璃丝、瓶身侧壁凹陷、瓶身侧壁鼓胀、瓶身搓板纹、瓶底厚、瓶底不稳、闷头印、皱纹、瓶子歪斜、瓶子脏、再生气泡。

玻璃模具温度低(玻璃模具冷却过度)引发的玻璃缺陷:瓶口直裂缝(压吹法时口模过冷)、瓶口细裂纹、瓶口下部细裂纹、瓶底细裂纹、瓶口内部细裂纹、瓶颈脏、瓶肩下塌、瓶身内有玻璃丝、瓶身冷纹、瓶底薄、瓶子裂、装料印、托擦印、玻璃分布不良。

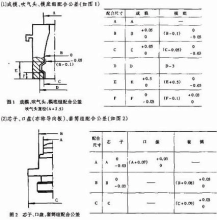

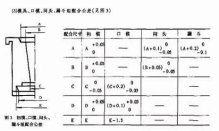

玻璃模具有良好的配合公差可使玻璃模具在成型过程中减少模面磕碰和初模、成模、口模打不开、芯子上下不灵活机各模具部件配合不良的机会。又可避免大批玻璃瓶缺陷的产生。一下提供模具各部件的配合公差供玻璃模具设计者和模具维修在设计和检查时参考。

璃模具的设计必须与实际生产并重,将生产的大量经验利用各种分析模拟软件应用于设计中,不断的对初模芯子等模具进行改进。只有建立在以上基础的的模具设计才是成熟的设计。玻璃瓶的生产模具设计虽然重要。其实在整过的生产过程中模具的有效维修、有效管理和有效维护才是我们应该持之以恒严格要求的。一切为了降低生产成本,让企业取得良好的经济效益才是硬道理。